时间:2014-06-24 09:30:02

作者:世邦机器

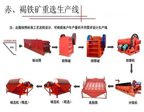

生产工艺

(1)原设计流程。破碎筛分系统原设计为三段开路破碎流程,规模为290万t/a,其中55万t/a为低铜氧化富矿,富矿经粗碎、中碎后,送筛分车间将产率为70%的块矿(60~12 mm)和30%的粉矿(12-0 mm)分别外运至青山烧结厂处理。铁矿石设备的种类很多,我们经常听到的有铁矿石加工设备和铁矿石粉碎设备。进入细碎和主厂房的规模为235万∥a,氧化矿为70.5万L/a,原生矿为164.5万∥a。破碎筛分部分由粗碎间,中碎间,中间贮矿仓,细碎筛分间及成品装车矿仓组成。

(2)投产后生产情况

(a)粗碎车间。原矿用60 t翻斗矿车卸入原矿受矿仓,经2台2400 mm×12000 mm重型板式给矿机送人2台1500 mm×2100 mm颚式破碎机,将原矿从1 000~O mm破碎到400~0 mm。粗碎车间自1959年投产以来,生产一直比较正常,经过长期的生产实践,曾先后做了一些变更。原国外设计时采用矿仓上一条带式卸矿机,由于大冶铁矿为多品种矿石(原生矿,氧化矿),当时又要求选矿厂处理能力提高到400-430万t/a。现场于1974年在矿仓外侧增设1条带式卸矿机,以适应生产能力的增加和减少车皮积压现象,1975年选矿厂生产能力达400~430万t/a。生产实践证明,增加l条带式卸矿机,除减少车皮积压现象外,对处理含混高的氧化矿(以下简称黏矿)也有很大的好处,并可以根据细碎作业要求,灵活进行配矿,减少细碎机的堵塞。

(b)中碎车间。中碎安装2台西2100mm标准圆锥破碎机,排矿口为30 mm,产品粒度为60~0 mm,原设计中碎前设1500 mm×3750 mm振动筛2台进行预先筛分。由于粗碎产品粒度为400~0 mm,对筛子冲击太大。故在1958年施工中,将振动筛改为1584 mm×3700 mm固定筛,其筛孑L为80 mm(用钢轨作筛条)。

(c)细碎车间。细碎设计安装3台咖2100mm短头圆锥破碎机,排矿口为8 mm,产品粒度为20~0 mm,1958年4系列扩建投产时,增设1台西2100 mm短头圆锥破碎机并扩建相应的辅助设施。1975年选矿厂生产能力达400~430万∥a,又相应增设了2台咖2100 mm短头圆锥破碎机和辅助设施,同时扩建了三跨检修跨,共有细碎机5台,生产仅用3台。

-END-

筛机振动参数采用计算机集控。对每个振动系统的振动参数可软件编制,除一般工况振动参数外,还有间断瞬时强振以随时清理筛网,保持筛孔不堵。控制系统可很方便地纳入了全厂集中控制系统,解决了远程通讯和控制的问题。

溢流送入主厂房,经西3000mm永磁磁力脱水槽脱水及西1050 mm×2400 m/n半逆流永磁筒式磁选机和CTB一西750 mm×1800 mm半逆流永磁筒式磁选机选别,精矿进入一段细筛,尾矿进入磁选总尾矿浓密机。

该机由上下对称的两个马鞍型线圈与导磁体构成一个闭合回路磁系。马鞍型线圈的端部置于磁屏蔽箱体内,箱体外面安装一块聚磁板,用以限制边缘磁力线和杂散磁力线的扩散,起磁屏蔽作用。线圈采用空心导线,通水内冷。环体分选室内装有适量的耐蚀软磁钢板网。

在总结多年筒体设计经验的基础上,综合考虑现场使用可能遇到的较恶劣工作条件,永磁大块矿石磁选机简体设计主要采用了下列措施:a)适当加厚筒皮。

BkW一Ⅱ型尾矿再选磁选机处理的原矿品位10.19%,粗精矿品位31.86%,尾矿品位7.44%,总尾品位降低2.75个百分点,粗精矿产率11.26%,总回收率为35.21%。经再磨再选后,最终得到了产率为40.92%、品位为67.30%的高品位铁精矿,金属回收率达到80.90%。

除了技术上的明显优势以外,复式流化分级机的非常大优点是其无可比拟的经济指标。高分级效率、大处理能力、低占地面积和复式分级先进工艺的结合,非常大限度地降低了建设投资和运行成本。